绝缘子结构和工艺设计

文章出处: 责任编辑:正航仪器 发表时间:2014-02-25ITER绝缘子在液氦温度需1050件,在室温需60件,设计采用玻璃纤维增强复合材料缘结构,ITER绝缘子可以分为三部分:金属电极、绝缘内衬管和外部绝缘加强层。

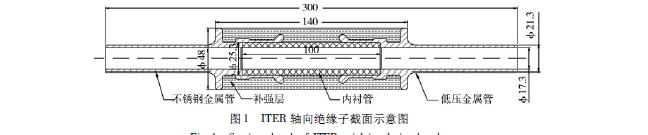

与绝缘材料结合的金属管在承载电压时相当于电极,需要设计成弧线轮廓,避免出现尖端局部放电现象,提高绝缘子电压等级;中间是工艺制作的复合材料绝缘内衬管(内径17.3mm,外径25.3mm,长100mm),通过螺纹与两端不锈钢导管用低温树脂粘接密封连接;外层是由低温用环氧胶和玻璃纤维预浸渍缠绕到设计尺寸直径为48mm的绝缘加强层,增强层长度为140mm,绝缘子总长为300mm。

ITER绝缘子采用缠绕成型工艺,过程包括内衬管的制备、端管制备、粘接和外围缠绕补强。内衬管采用下面步骤制作:把玻璃钢芯夹在缠绕机上,将玻璃纤维通过边刮低温胶边缠绕的方式半迭包一定尺寸,接着用热缩带紧包三层再在外面包两层脱模聚四氟乙烯带,并用胶带固定好,最后在烘箱内固化。端管采用不锈钢316L,加工完成后对粘接面进行喷砂处理和酸洗。粘接绝缘子的端管与内存管采用DWZ胶,粘接完成后固化成型,然后再试验杜瓦里做若干次冷热冲击(以放入液氮中听不到劈啪之声作为检验粘接是否合格的标准),热冷冲击完成还要进行真空检漏。

把粗检合格的粘接件固定在缠绕机上,通过边涂DWZ胶边缠绕的方式将无捻玻璃纤维纱缠绕补强至设计尺寸,缠绕完后在外面再包三层热缩带和两层脱模聚四氟乙烯带后放入烘箱固化。至此整个工艺设计完成。(正航仪器撰稿)http://www.zhenghang88.cn

上一篇: ITER轴向绝缘子资料大全

下一篇: 全程追踪绝缘子热性能测试

精选文章