等离子电解的物理化学基础阐述

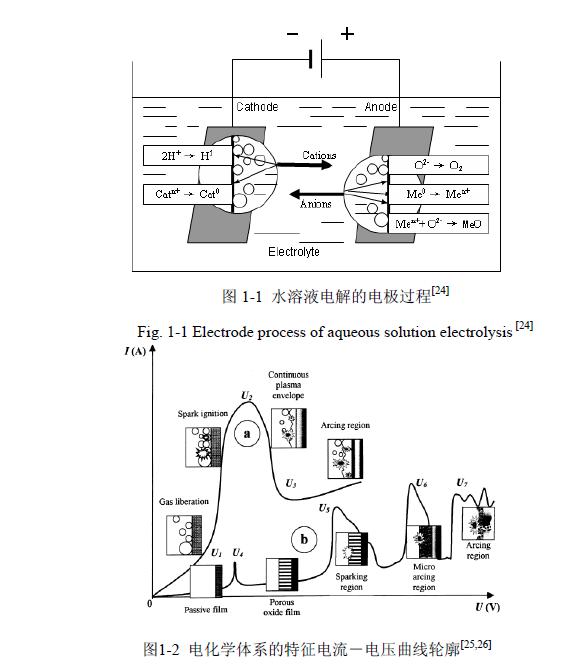

文章出处: 责任编辑:正航仪器 发表时间:2014-04-25众所周知,水溶液的电解伴随着若干中电极过程,尤其是阳极上气体氧的释放和/或金属氧化的发生,如图1-1所示。氧化过程或者导致表面溶解,或者氧化膜形成,这与金属的电解液化学活性有关。阴极表面发生气态氢的释放和/或阳离子还原。在研究传统的电解过程(如电沉积、电化学加工和阳极化等)时,通常以简化模型框架来考虑电极过程。电极/电解液界面用具有单一边界两相(含有双电层的金属/电解液)系统来描述。然而,这种简化不总是公正的,因为在一定条件下,获得的处理结果在很大程度上受电极周围气相环境和/或电极表面层内发生的过程影响。上面谈到的过程影响电化学体系的特征电流-电压曲线轮廓,如图1-2所示。

图中a、b两种类型的电流-电压曲线图分别对应于气体释放和氧化膜形成的情况。当电压相对低时,这两种体系都服从法拉第定律,电流-电压特性依据欧姆定律变化,因此,电压引起电流正比例增加。然而,当电压超过某一临界值时,特定的体系会发生显著变化。对于类型a体系,U1-U2区域内电压升高导致伴随冷光(luminescence)出现的电流振荡。电流升高受到电极表面上气态反应产物(O2或H2)的部分屏蔽限制。然而在那些电极与液体接触的区域里,电流密度继续增加,引起电极附近的电解液局部

沸腾。在向U2点发展过程中,电极渐渐被具有低导电性连续气态蒸汽等离子体鞘层笼罩起来。几乎整个电压降都集中在这个薄的近电极区内,因此,在这个区域内的电场强度E达到106~108 V/m,足以引发该蒸汽鞘层内的离子化过程。离子化现象开始表现为分散的气泡内快速发火花,然后,转变成遍及蒸汽等离子鞘层的均匀辉光。由于该鞘层的水利学稳定化作用,在U2-U3区域内电流下降;超过U3,辉光放电转变为强烈的弧光,并伴随着特有的低频声发射。b类体系的行为更为复杂。

首先,原来形成的钝化膜在U4点开始溶解,实际上该点相应于该材料的腐蚀电位。然后,在再钝化区U4-U5内多孔氧化膜生长,电压降主要发生在该氧化膜内。在点U5,氧化膜内的电场强度达到一个临界值,超过该值氧化膜就会由于碰撞离子化或隧道离子化而击穿。这种情况下,可以看到一些小的冷光火花沿着氧化膜表面快速移动,从而促进氧化膜的生长。在点U6,碰撞离子化机制开始以热离子化过程继续进行,出现较慢和较大的弧光放电。在区域U6-U7内,随着氧化膜加厚热离子化受到部分阻碍,导致放电延迟短路的弧光微放电,膜被渐渐熔融以及电解液内元素的合金化,以致于随后的氧化膜热裂等破坏性效应。事实上,上述各种电极过程可能同时发生在临近电极表面的区域内。

因此,传统的电解中常常遇到的简单的两相电极-电解液模型必须被更复杂的,具有若干可能相界的四相体系(金属-电介质-气体电解液)取代,尤其是对于运行在临界电压U1和U5以上的电化学体系,因为此时形成了低导电性的两相——电介质和气体,电压降主要集中在这里。由于这些相的电阻连续变化,所以难于断定离子化现象起始于哪个相。因此,电化学体系划分成两类的界限也不是明确的。实际电化学体系中,电极过程的共存与结合,以及电场强度的均匀性与电解参数,都对等离子电解时观察到的宽泛的放电特性有贡献。因此,所观察到的等离子现象与不同的放电类型有关。例如,辉光放电,花冠(corona)放电,火花放电或弧等离子体放电。

由于等离子体对电极表面上副产物物理化学过程的增强和新过程的激发,使得等离子体现象显著改变基本电极过程。因此,电解期间可能发生热过程和扩散过程,新等离子化学反应和宏观粒子传输(即电泳效应)。这些过程在等离子电解的各种应用中被利用,包括等离子增强热处理和熔化、等离子增强焊接,等离子增强清理、等离子增强腐蚀与抛光、等离子增强扩散贫化和等离子增强沉积,即PED。在这些等离子电解技术中,PED作为有成本效益的高摩擦学表现、高耐蚀表现和高热障碍性表面层形成技术,显示出美好的应用前景。等离子体电解沉积(PED)包括等离子体电解氧化(PEO)方法和等离子体电解溶渗(PES)方法。PES法包括等离子电解渗碳(PEC),等离子渗氮(PEN),等离子渗硼(PEB)等,它们都与等离子增强热处理有很大关系。等离子体电解溶渗与等离子体电解氧化都与等离子体电解加热有关。实际上,在这两方面技术出现之前人们利用等离子体电解加热原理开展了一些金属表面热处理方面的研究与应用工作。电解等离子体(Electrolytic plasma)对工件表面进行热处理主要利用了能量在液体中独特的传播特性以及等离子体在液体中的产生机制。当一些金属被置于溶液中并作为阴极时,如果在电极之间施加足够大的电压,等离子体就会在溶液和金属表面极小的一个范围内产生。

等离子体放电开始以后,虽然溶液中的电场强度不是很大(一般为100-1000 V/m左右),但是在工件表面的等离子体层中,电场强度的值可达10000 V/m,并在工件表面产生极大的能量输入。被处理工件的表面部位在巨大能量输入下开始熔化,其升温速度可达500℃/s。同时,由于工件处于温度较低的溶液的包围中,溶液对工件产生快速淬火效应,从而实现对工件的热处理。通过控制输入电压的高低以及处理时间的长短,经过处理后的工件表面可形成0.1~1mm厚的淬火层,大大提高了工件的表面硬度。Luk等人对钢铁的表面硬化方面进行了深入研究,在使用脉冲电源对中碳钢进行了液相等离子体电解热处理后,实验结果表明,中碳钢原来的珠光体和铁素体组织在处理后变为马氏体,晶粒明显细化,具体组织如图1-3所示。在国内,聂学渊等人也曾研究过工件作阴极,不锈钢作为阳极体系中的温度变化及其控制,他们发现弧光放电等离子体可以产生很大的电流密度(比辉光放电的电流密度大两个数量级),对工件进行强烈的离子轰击,而电压和处理时间则决定了工件的组织和性能。

等离子体电解热处理处理时间短、操作简单、处理成本较为低廉,更值得一提的是工件处于溶液的包围当中,有效的避免了氧化。此外,电解过程还可去除工件表面的原始氧化层和污染物,改善了淬火效果,保证了优良的表面硬化质量。http://www.zhenghang88.cn

上一篇: 改善塑封料的吸湿性能方法

下一篇: 实探等离子体电解溶渗技术的归因

精选文章