橡胶与钢丝帘线盐雾老化试验内容

文章出处: 责任编辑:正航仪器 发表时间:2014-10-08钢丝子午线轮胎在行驶过程中,气密层或胎侧层由于屈挠和老化后产生裂纹,或由于胶料受刺扎后产生穿孔,热量、湿气与盐水就会沿着这些裂纹或穿孔经钢丝向带束层或胎体层渗透,在氧气的作用下使钢丝帘线受到锈蚀,从而引起橡胶与钢丝帘线的粘合强度急剧下降,甚至产生剥离,导致轮胎早期损坏,降低使用寿命。

所以研究橡胶与钢丝帘线在盐水、湿热老化条件下粘合强度的变化情况尤为重要,也备受轮胎公司、钢丝厂和粘合助剂生产厂家的重视。大气中对金属产生锈蚀的影响因素主要包括:温湿度的影响、氧气的影响和各种污染物的影响。空气中的污染物主要是指海洋附近的盐雾、工业区的二氧化硫、硫化氢、氯气以及各种烟尘。盐雾和氯气中,由于氯离子半径很小,容易透过金属表面的水膜及钝化膜,排挤并取代钝化层中的氧离子,成为可溶性氯化物,引起和加速金属的阳极溶解腐蚀。所以各厂家在研究盐水老化时,通常使用含氯离子的溶液进行试验,试验方法主要集中在简单的热空气老化和盐水浸泡老化方面,较难真实地还原钢丝的老化过程。

本试验使用检验电子产品的耐盐溶液的盐雾老化试验箱来对轮胎胶料与钢丝粘合界面进行老化,经停放后测试橡胶与钢丝的粘合力,检验轮胎胶料与钢丝粘合界面的耐盐雾性能。也可以用于检验不同厂家的粘合树脂和钴盐等助剂促进钢丝与胶料粘合性能的差异I2,提升橡胶制品厂家对原材料入库检验和开发新材料的把控能力。

1、主要原材料

20R,N 330炭黑,钻盐(钴20%),不溶性硫磺(充油20%),防老剂4020,抗臭氧剂,促进剂,氧化锌,粘合剂R A,N aC1(A R),钢丝帘线规格:3+8×0.33H T;镀层金属质量分数:铜63.5%、锌36.5%,。

2、试验配方

A配方:20R 100.0;N 330炭黑55.0;氧化锌5.0;防老剂4020 2.0;不溶性硫磺4.5;钴盐1.0;粘合剂R A 4.5;促进剂1.0;抗臭氧剂1.0。B配方:钴盐0.5;促进剂0.5;粘合剂R A 3.0;其余同A配方。

3、试样制备

◎、胶料制备

在试验室用1 L智能型密炼机和(I)150 m m开放式炼胶机进行胶料的制备。在小密炼机的电脑上设定混炼程序,配好料,将原材料依加料程序加人密炼室,进行混炼,排胶,称重,炼前后质量误差确保在理论值的0.5%范围内。调整开炼机辊距,将前面的混炼胶放在开炼机上薄通,加促进剂和硫磺,薄通6次,调整辊距为2.0 m m,出片。混炼后的胶料放置在平整、干净、干燥的桌面上冷却至室温,标识备用。

◎、胶料与钢丝帘线粘合试样制备、硫化按照G B/T 16586—1996中方法B制备试样,钢丝埋入胶料长度为12.5 m m,手只可接触胶料和钢丝端点,其余地方不能触碰;试样的硫化条件为150 o C×40 m i n,最小压力为100 kN。硫化后的试样在(23±2)℃,相对湿度为50%±5%R H的条件下停放24 h,备用。

4、性能测试

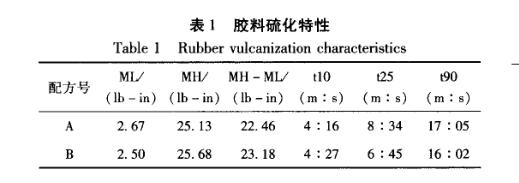

◎、混炼胶硫化特性

利用R PA2000进行胶料硫化特性测试J,试验条件:150℃×30 m in。测试结果如表1。

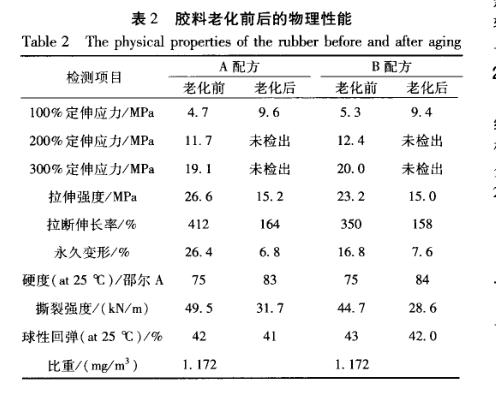

◎、硫化混炼胶的物理性能测试

对混炼后的胶料按国标方法进行各项物理性能测试,老化后即为:热空气100 o C×48 h条件下老化,停放24 h后进行测试,结果见表2。

◎、钢丝粘合力测试

试样老化前、后的钢丝粘合力测试采用的拉伸速度为15 0 m m/m in

5、盐雾老化试验

采用盐雾老化试验箱,在试验前,进行喷雾量的大小调节,在箱体内用采集器水平采集,面积80 em的采集器收集量为1.0—2.0 m L/h。配制浓度为5%、pH值为6.0~7.0的N aC1溶液,设定试验箱的温度为35℃,饱和空气桶温度为48。c,将备用试验试样放置在试验箱内,置于支架上,相对垂直方向15。~30。,确保试样不挂盐雾液滴,保持连续喷雾的方式进行老化。老化试样用蒸馏水冲洗干净后,立即吹干,在标准试验室温湿度下停放16 h,进行橡胶与钢丝帘线粘合力测试。http://www.zhenghang88.cn

上一篇: 催化一臭氧在游泳池水质处理应用检测结果

下一篇: 橡胶与钢丝帘线盐雾老化试验结果论述

精选文章