冲击试验应用及存在问题

文章出处: 责任编辑:正航仪器 发表时间:2014-10-29普通冲击试验测出的冲击功,在材料生产、加工工艺及机器零部件的检验上积累了许多经验,它成功地应用在以下方而。

a.冲击功对材料的宏观缺陷、显微组织的差异等非常敏感,长期以来有效地用来检定钢材质量和判断冶金、加工和热处理规程的适宜性,籍以控制和稳定产品质量。

b.由于冲击功对钢材随温度变化产生的韧脆转变敏感,因此用来测定钢材韧脆转变趋势及转变温度。为防比金属构件的冷脆、蓝脆及重结晶脆性,大致估算构建容许工作温度,可提供一种经验性判据。

c.冲击试验对缺口非常敏感,因此用来评定金属对大能量一次载荷的缺口敏感性。

d.多年来常用冲击试验测定钢材时效前后的冲击功,确定钢材的时效敏感性。

e.由于冲击试验设备简便,试样加工容易,试验时间短等优点,因此在与其它试验方法的配合上也引起了人们的重视。例如,断裂韧性与冲击功的关系上,建立了一些经验公式。

可见,冲击试验直接和间接地应用于材质的检测是多方而的。但是,由于测出的冲击功性能单一,而且缺乏准确的物理意义(这一点后而还会提到),不能作为金属构件表征实际抵抗冲击能力的判据,只能相对近似地表征金属抵抗已发生断裂的再扩展能力。又何况冲击功,除了消耗在试样断裂的功之外,还包括轴的摩擦、机座振动、空气阻力以及试样抛出等功在内。

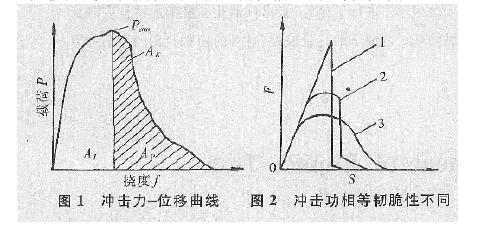

以上讨论指出冲击试验方法存在的问题,它妨碍了冲击试验的广泛应用和进一步发展。为此,科学工作者在20世纪50年代开始利用“示波冲击方法”测定冲击力一时间及冲击力一位移曲线,分解冲击功,试图从根本上解决冲击功物理意义不准确等问题。尽管受到科学技术不够先进成熟的限制,所测结果不够,但是利用信号放大、示波显示和快速摄影方法,获得了冲击力一位移(挠度)曲线,并且把冲击功分解成两个部分,见图1中,曲线所包围的而积,表示试样冲断时所吸收的总功AK;裂纹形成功A/,它主要消耗于试样的弹性变形、塑性变形以及裂纹形成;裂纹扩展功A,它主要消耗于裂纹前沿微观塑性变形及裂纹扩展。对于不同金属材料,即使总功A、相同,但由于上述两部分功所占比例不同,材料的韧性也不相同。冲击力一位移曲线可以反映出它们之间性能上的差异,见图20

从图2可以看出:

a.曲线1上显示弹性功所占的比例大,塑性变形功很小,裂纹扩展功几乎为零,说明裂纹一旦形成,就立刻扩展,直至断裂,显示出材料的脆性性质;

b.曲线2弹性变形功比前者小,塑性变形功增加,裂纹扩展功也有一定的增加,当裂纹发展到一定尺寸后,产生失稳扩展,表现出材料的半脆性;

c.曲线3弹性变形功较小,塑性变形功进一步增加,裂纹产生后,发生缓慢扩展,直至断裂也不产生失稳,充分显示出材料的韧性性质。由此可见,用分解冲击功的方法,把冲击功物理意义表达得比较清楚。其中,塑性变形功,尤其是裂纹扩展功的大小,才真正显示出被测材料的韧脆性质。

http://www.zhenghang88.cn

上一篇: 冲击用裂纹扩展功评定钢的韧脆转变

精选文章